13/4/2022

COMPASS 40 UN.O.: Automatisches Kalandrieren von Stangen ohne Bedienereingriff!

Der Großbausektor verlangt heute Präzision und hohe Qualität, um eine bedeutende strukturelle Sicherheit und Zuverlässigkeit zu gewährleisten.

Für die Herstellung von den Anforderungen des Sektors entsprechenden Fundamenten für Windkraftanlagen oder Bewehrungen für Tunnel und Galerien ist es unerlässlich, praktisch perfekt kalandrierte Stangen zu verwenden!

Um dies zu erreichen, ist es wichtig, bei der Herstellung der Kalander Folgendes zu gewährleisten:

Konstante und immer gleiche Kalandrierungen: Eine der größten Schwierigkeiten ist die Herstellung von Kalandern mit immer gleichem Krümmungsradius oder mit unterschiedlichen Radien alle 5/6 Stangen (Windräderfundamente).

Dieses Problem hängt mit der Geometrie des Eisens zusammen: Die Stangen sind nicht vollkommen rund, sondern oval und weisen entlang der Oberfläche unterschiedliche Geometrien auf.

Dieser Unterschied stellt die Grundlage für die Fertigung von Kalandern mit unterschiedlichen Krümmungsradien dar: Zum Erhalten eines konstanten Krümmungsradius müssen die Stangen immer gleich ausgerichtet in die Kalandermaschine eingeführt werden, was heutzutage vom Bediener manuell durchgeführt wird.

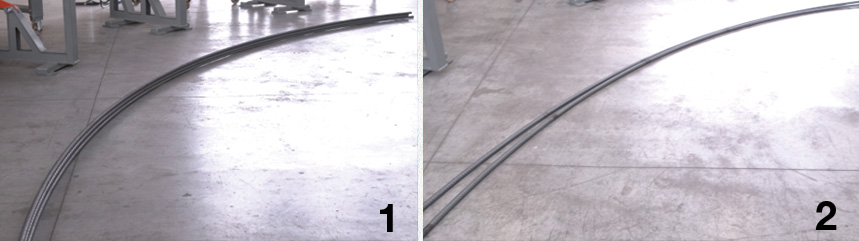

1. Kalander, die durch Einsetzen der Stäbe mit der gleichen Ausrichtung realisiert werden.

2. Kalander, die durch das Einsetzen von Stangen mit einem anderen Einführungswinkel. durchgeführt werden

Ständige Überprüfung des Endprodukts: Um zu beurteilen, ob das Endprodukt mit dem eingestellten Produkt übereinstimmt, wird auf dem Boden ein Muster mit der gewünschten Krümmung gezeichnet. Nach dem Kalandrieren wird die Stange auf das auf den Boden gezeichnete Muster gelegt und das Ergebnis kontrolliert; die Kontrolle erfolgt in der Regel von Hand durch den Bediener und bedeutet, insbesondere bei unterschiedlichen Kalandrierungen, einen großen Zeitverlust.

Sicherheit des Bedieners: Für ein Produkt, das den Einstellungen entspricht, ist ein manuelles Eingreifen des Bedieners erforderlich, der die Stange in die Kalandriermaschine einführt, wobei er den Antriebsrädern der Maschine „gefährlich“ nahe kommt und mögliche Unfälle riskiert.

Daher ist eine Lösung, die es ermöglicht, hochwertige kalandrierte Stangen präzise, effizient und sicher herzustellen, unerlässlich!

Schnell bietet COMPASS 40 UN.O. an, ein automatisches System, das die automatische Auswahl, Ausrichtung, Kalandrierung und Entladung von Stangen ohne Eingriffe seitens eines Bedieners erlaubt.

COMPASS 40 UN.O. garantiert:

- einen automatischen Bearbeitungsprozess und folglich eine erhebliche Produktivitätssteigerung und mehr Sicherheit für den Bediener.

- eine hohe Qualität des Endprodukts durch das immer gleich ausgerichtete Einlegen der Stangen und somit eine hohe Präzision durch die automatische Kontrolle des Krümmungsradius in Echtzeit.

Der große Unterschied und die Innovation gegenüber herkömmlichen Stangenkalandrieranlagen ist die Einführung der patentierten Stangenausrichtungsvorrichtung, die es ermöglicht, die Stange vor dem Einführen in die Kalandriermaschine automatisch auszurichten und somit eine konstante und gleichmäßige Kalandrierung zu gewährleisten.

Die Stangenauswahl und -ausrichtung erfolgt auf einer parallel zur Kalandrierlinie verlaufenden Arbeitslinie, sodass das Laden und die Ausrichtung der Stangen während der Kalandrierung der vorhergehenden Stange erfolgen kann, was hohe Produktionsvolumen gewährleistet.

Dank der "Senso"-Technologie (Schnell-Patent) erfasst Compass sofort den Krümmungsradius, sobald die Stange kalandriert ist, und gewährleistet so eine kontinuierliche Qualitätskontrolle der aus der Kalandriermaschine auslaufenden Stangen.

Compass 40 UN.O. ermöglicht auch das automatische gleichzeitige Kalandrieren von mehreren Stangen und die Realisierung von Kalandern mit unterschiedlichen Krümmungsradien und Kreisen.